+86-13812067828

+86-13812067828

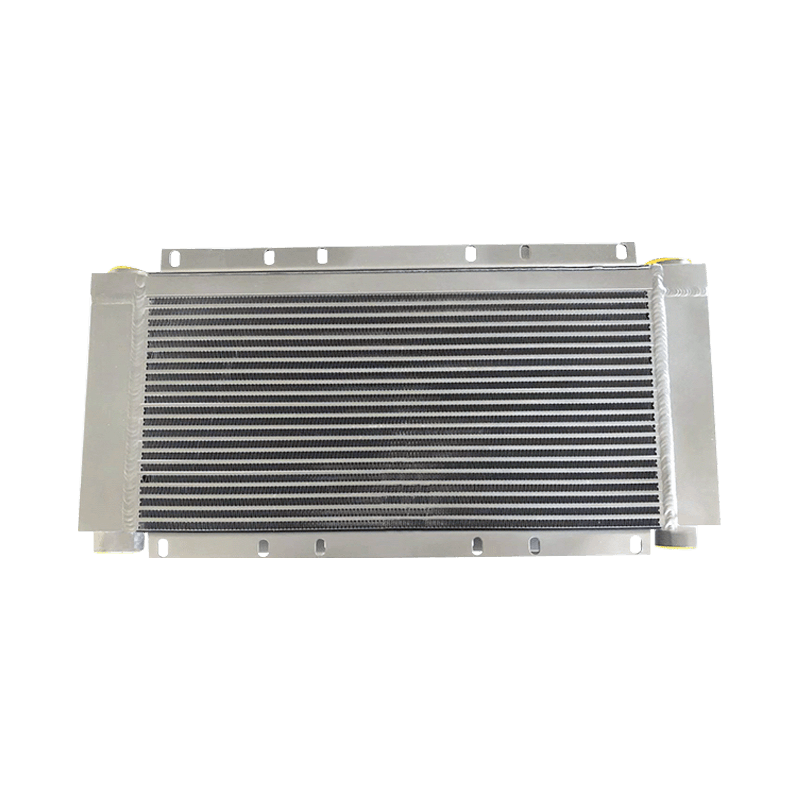

Dentro Scambiatore di calore con alette a piastre , l’equilibrio tra efficienza dello scambio termico e caduta di pressione rappresenta una sfida progettuale fondamentale. Solitamente esiste una relazione antagonista tra efficienza di scambio termico e perdite di carico, vale a dire:

Migliorare l'efficienza dello scambio termico significa solitamente aumentare l'area di scambio termico o migliorare le caratteristiche turbolente del fluido, il che aumenterà la resistenza all'attrito del fluido, con conseguente aumento della caduta di pressione.

Per ridurre la caduta di pressione è solitamente necessario ridurre la resistenza al flusso, ad esempio aumentando il percorso del flusso del fluido, riducendo l'area delle alette o modificando il design del canale di flusso, il che può portare a una diminuzione dell'efficienza dello scambio di calore.

Come bilanciare la contraddizione tra efficienza dello scambio termico e perdita di carico:

Ottimizza il design delle pinne

Forma e disposizione delle alette: la forma, lo spessore, la spaziatura e la disposizione delle alette influiscono direttamente sull'efficienza del flusso e dello scambio termico del fluido. Ad esempio, l'utilizzo di alette ondulate o alette a spirale può aumentare la turbolenza del fluido, migliorare l'efficienza dello scambio termico e rendere il percorso del flusso più complesso, migliorando così la distribuzione del fluido. Tuttavia, tale progettazione spesso aumenta la caduta di pressione, quindi è necessario trovare un design delle alette adatto in base ai requisiti specifici del sistema.

Selezione della spaziatura delle alette: l'aumento della spaziatura delle alette può ridurre la resistenza del fluido e quindi la caduta di pressione, ma una spaziatura troppo grande ridurrà l'area di scambio termico e influirà sull'efficienza dello scambio termico. Pertanto, la spaziatura delle alette deve essere ottimizzata in base alla richiesta di carico termico e alla portata del fluido.

Progettazione e ottimizzazione dei canali di flusso

Progettazione del percorso del fluido: In uno scambiatore di calore con alette a piastre, la lunghezza e la complessità del percorso del fluido influiranno sulla perdita di pressione del fluido. Durante la progettazione, provare a fare in modo che il percorso del flusso del fluido aumenti l'area di scambio termico senza aumentare eccessivamente la resistenza al flusso. Ad esempio, è possibile utilizzare un design del canale di flusso sfalsato per aumentare l'area di contatto tra il fluido e l'aletta mantenendo una bassa caduta di pressione.

Combinazione di canali di flusso paralleli e in serie: combinando ragionevolmente canali di flusso paralleli e in serie, è possibile massimizzare l'efficienza dello scambio di calore mantenendo una bassa caduta di pressione. I canali di flusso paralleli possono ridurre la resistenza del fluido che passa attraverso ciascun canale, mentre i canali di flusso in serie contribuiscono ad aumentare l'area di scambio termico.

Selezione e ottimizzazione dei fluidi

Proprietà del fluido: la selezione di un fluido di lavoro adatto, soprattutto considerando la viscosità, la densità e la conduttività termica del fluido, ha un impatto importante sul controllo dell'efficienza dello scambio di calore e della caduta di pressione. In generale, i fluidi a bassa viscosità hanno una caduta di pressione minore quando scorrono in uno scambiatore di calore, ma la loro conduttività termica può essere inferiore, il che può comportare una scarsa efficienza dello scambio di calore. Al contrario, i fluidi ad alta viscosità possono migliorare l’efficienza dello scambio termico, ma tendono ad aumentare la caduta di pressione. Pertanto, è necessario selezionare il fluido appropriato in base allo scenario applicativo specifico.

Utilizzare il sistema multifluido

Trasferimento di calore multifluido: in alcune applicazioni, la caduta di pressione in ciascun canale del fluido può essere ridotta introducendo il trasferimento di calore multifluido. Ad esempio, un design a flusso diviso può essere utilizzato per far fluire fluidi diversi in canali di flusso diversi per ottimizzare la caduta di pressione e l'effetto di scambio termico.

Controllo ragionevole della portata

Ottimizzazione della portata: Maggiore è la portata, più forte è l'effetto di turbolenza, maggiore è l'efficienza dello scambio termico, ma allo stesso tempo aumenta anche la perdita di carico. Pertanto, è molto importante scegliere la portata in modo ragionevole. Solitamente la portata di uno scambiatore di calore a piastre è regolata tra 1,5 e 4 m/s. Ottimizzando la portata attraverso la simulazione numerica e l'esperimento, è possibile trovare un equilibrio tra l'efficienza dello scambio termico e la caduta di pressione.

Utilizzare superfici di scambio termico efficienti

Controllo della rugosità superficiale: progettando e migliorando la superficie (come irruvidire la superficie, spruzzarla o ricoprirla con rivestimenti speciali), è possibile aumentare la capacità di trasferimento del calore della superficie dello scambiatore di calore, ridurre la resistenza termica e migliorare l'efficienza dello scambio di calore, mentre la perdita di pressione del flusso può essere controllata in una certa misura.

Ottimizzazione delle dimensioni dello scambiatore di calore

In fase di progettazione, l'area di scambio termico può essere aumentata aumentando le dimensioni dello scambiatore di calore (aumentando il numero di alette e la lunghezza del canale di flusso), ma una dimensione troppo grande può comportare un'eccessiva caduta di pressione. L'ottimizzazione delle dimensioni richiede la ricerca del punto migliore tra la richiesta di scambio termico e la caduta di pressione ammissibile.

Per bilanciare la contraddizione tra efficienza dello scambio termico e caduta di pressione, è necessario considerare in modo esaustivo fattori quali il design delle alette, l’ottimizzazione del canale di flusso, la selezione del fluido e il controllo della portata. Attraverso la simulazione numerica, la verifica sperimentale e l'ottimizzazione del sistema, la caduta di pressione può essere controllata entro un intervallo accettabile soddisfacendo al tempo stesso i requisiti di scambio termico. Questa ottimizzazione è solitamente un processo iterativo che richiede aggiustamenti e miglioramenti continui nelle applicazioni pratiche.